2020年5月,国际市场研究机构Research and Markets发布《制造业中的人工智能——到2027年全球预测》(Artificial Intelligence In Manufacturing Market-Global Forecast to 2027)报告,指出制造业中的人工智能技术在2019—2027年预测期内年复合增长率可达39.7%,预计到2027年将达到270亿美元。随着工业4.0的快速推进,庞大而复杂的数据不断增加,工业物联网在工业领域的应用不断扩大,以及高速宽带网络、5G技术等的出现,极大地推动了制造业中人工智能技术的发展。2020年,人工智能与其他信息技术融合应用,通过优化复杂产品设计研发、提升生产制造质量效益等途径显著提高了先进制造智能化发展的水平,推动了适用于制造业的人工智能软件系统快速地发展。

1. 人工智能与先进仿真技术融合,优化复杂产品设计研发

2020年2月,美国能源部阿贡国家实验室将一种X射线成像技术与借助人工智能的新型计算机仿真相结合,用于火箭和燃气涡轮发动机设计。ANL研究人员利用7-BM X射线光束线,精确地测定了发动机喷嘴的材料组织结构,实现钢结构细节的可视化,然后将相关研究信息输入超级计算机,构建“边界条件”,建立模型,预测通过实验可能无法测量的一系列发动机指标。这将有助于企业节省设计成本和时间。

2020年4月,美国奥登计算工程与科学研究所(Oden Institute for Computational Engineeringand Sciences,ICES)将机器学习技术用于火箭发动机行为预测仿真。研究人员开发了一种新的“科学机器学习”方法,将科学计算与机器学习融合,通过将物理建模与数据驱动的机器学习相结合创建降阶模型,实现在短时间内运行的仿真设计。试验结果表明,新的降阶模型可以预测复杂的物理过程,其精确度与现有建模技术相当,但所需时间大大减少,成本也大幅降低。

2020年7月,西门子数字化工业软件公司(Siemens Digital Industries Software)宣布推出业内首款基于人工智能的CAD草图绘制软件工具——NXTM Sketch,彻底革新作为设计流程必要组成部分的CAD草图绘制过程。NX软件通过使用人工智能实时推断关系,可使用户摆脱纸张和徒手绘制,真正构建概念设计。这个软件极大地提高了概念设计草图绘制的灵活性,可以简化使用导入的数据,利用历史数据实现快速设计迭代,并在单一草图内处理成千上万的曲线,打破了设计方面的前期限制。

2. 人工智能与工业大数据、工业物联网融合,提升生产制造质量与效益

2020年2月,德国卡尔斯鲁厄理工学院开发出基于人工智能的机床滚珠丝杠传动全自动监控系统,用于检测机床滚珠丝杠的磨损情况。该系统将一个连接在传动螺母上的带光源的摄像头与一个评估图像数据的人工智能软件相结合。当螺母在主轴上移动时,系统会拍摄主轴每个部分的单独照片,使用户能够连续监测主轴状态。该系统将图像数据与机器学习方法相结合,使用户能够直接评估分析主轴表面状况,进行预测性维护,有效减少了机床停机时间。

2020年6月,俄罗斯联合发动机制造集团(United Engine Corporation,UEC)开始测试基于人工智能的ZIIoT工业物联网平台,用于雅克-130高级教练机的AI-222-25涡扇发动机的生产。该平台主要由数据自动化采集、信息中央存储和人工智能模块组成,利用已有设计参数及测试数据实施人工智能训练,确定影响发动机质量的详细设计特性,并构建测试的数字模型。新部件和装配条件等信息可导入该模型,以创建最终产品的数字孪生体。该平台能够监测发动机的制造过程,并可在虚拟环境中进行发动机测试,从而显著减少测试量,提升产品质量,大幅提升生产速度。

2020年9月,德国ENERCON公司在其葡萄牙维亚纳堡风力叶片制造工厂部署了以色列普莱泰恩公司(Plataine)基于人工智能的优化解决方案,以实现下料车间下料计划和物料齐套操作过程的自动化。Plataine公司的解决方案可以与ENERCON公司的信息系统无缝集成使用,利用人工智能算法,自动收集所有信息和工作指令,自动创建最优工作流程,制定最优的动态下料排版计划,最大限度地提高材料利用率和产量,同时保持完整的可追溯性,确保质量的一致性,显著降低了工厂的生产成本。

3. 人工智能软件产品推陈出新,赋能企业生产制造管理

2020年2月,美国油田服务公司贝克休斯和人工智能软件提供商C3.ai联合推出基于人工智能的应用软件——BHC3生产优化软件。该软件使用机器学习算法,可快速汇总整个生产运营中的历史数据和实时数据,并创建全面生产视图,同时可对生产数据进行分析,以实时检测异常、进行生产预测和改善生产性能。

2020年3月,美国企业AI应用程序提供商Noodle.ai推出两款旗舰版企业级AI应用套件——制造AI套件Vulcan和供应链AI套件Athena。Vulcan用于减少制造中的计划外停机时间和质量缺陷,Athena用于减少库存和挽回复杂供应链中的销售损失。这两个应用可帮助企业客户优化其制造和供应链流程,减少能源、资金和资源的浪费。

2020年10月,美国企业C3.ai、Adobe和微软共同推出企业级客户关系管理解决方案C3 AI CRM。该方案将市场领先的Microsoft Dynamics 365 CRM软件与Adobe领先的Adobe Experience Cloud等系列客户体验管理解决方案与C3.ai的企业AI功能相结合,是全球首个采用现代AI优先架构构建、针对特定行业的AI CRM。借助嵌入式AI驱动的行业特定工作流程,C3 AI CRM可帮助实现预测收入、预测产品需求、识别并减少客户流失、确定高素质潜在客户等。C3 AI CRM可针对金融服务、医疗、电信、石油天然气、制造业、公用事业、航空航天、汽车、公共领域、国防和情报等行业进行预先构建和配置,使客户能够实现快速部署。

4. 对中国的影响与启示

智能制造作为先进制造技术与信息技术深度融合的产业,与人工智能互促互融。人工智能为智能制造的发展奠定基石,而智能制造也成为人工智能实际应用的主战场。全球范围内,人工智能与工业大数据、工业物联网、先进仿真等信息技术融合持续深入。人工智能软件快速发展,在加速复杂系统设计优化、提升生产制造质量效益、赋能企业生产制造管理能力等方面成效突出。

中国在人工智能与制造业融合应用方面已具备一定基础,应继续在制造业企业与人工智能企业两大主体两端发力,共同推进人工智能与制造业融合发展。同时,中国应注重以下几个方面:一是打破信息壁垒,促进大数据融合,推动不同产业间数据资源共享、不同地域工业物联网平台之间的协同,实现海量数据的高效采集、开发和利用;二是鼓励引导有能力的企业研发具有自主知识产权的软件产品、整体解决方案,以实现智能制造与信息、知识等要素的全面融合;三是突出拓展人工智能在制造业的应用范围,加快培育和壮大智能制造细分领域的龙头企业;四是加快引进和培育复合型人才,解决人工智能专业技术人员数量严重滞后于人工智能产业发展的问题。

(二) 数字孪生技术赋能智能制造技术发展

2020年7月,国际市场研究机构Research and Markets发布《数字孪生市场研究报告》,分析预测了2030年全球数字孪生市场的发展情况。该报告指出,随着工业物联网的日益普及,预计全球数字孪生技术在2020—2030年内年复合增长率将达到39.7%,到2030年,该行业产生的收入将从2019年的36451亿美元增长到732254亿美元。2020年,数字孪生技术进入快速发展期,应用范围不断拓展,各企业相继推出相关软件平台或解决方案,其相关标准规范的制定也在持续推进。

1. 具备数字孪生功能的制造软件平台与解决方案持续更新

2020年7月,德国西门子公司在2020西门子工业论坛上发布了两款数字孪生相关解决方案,赋能企业数字化转型。一是用于数控机床Sinumerik One的控制器平台,其具有创建相应“数字孪生模型”的多功能软件,可实现虚拟和现实的无缝交互,帮助机器制造商和操作员在纯虚拟环境中开发产品。二是用于流程工业的云解决方案PlantSight能够为不同源头和类型的数据打造广泛、无缝、一体的数字化环境,为工厂创建活灵活现、可持续更新的“数字孪生”模型,从而帮助客户有效管理工厂全生命周期内的所有相关数据,同时该平台支持工厂状态的实时呈现,可提高设备可用性,降低运营及维护成本。

2020年11月,美国Authentise公司和Nebumind公司开展合作,将Nebumind数字孪生工具集成到Authentise制造执行系统中。Nebumind工具生成“数字孪生”可视化效果,将3D打印设备参数和传感器数据与原始零件几何形状融合在一起,以帮助用户更轻松地识别每个零件的问题区域,提高检查效率,预计返工需求识别速度可提高10倍。两个系统的集成还确保了3D打印零件数据的端到端可追溯,确保数据的安全可靠。

2. 数字孪生技术在复杂系统全寿期各阶段获得应用

2020年2月,赛峰集团(Safran)在法国中部建立新工厂为欧洲超大型望远镜(The EuropeanExtremely Large Telescope,E-ELT)的主镜生产镜片。该工厂开发出名为“建造信息模型”(Building Information Modeling ,BIM)的数字孪生技术,通过3D扫描仪对所有生产区域进行数字化扫描以识别工厂设施的每个结构元素,并创建完整的3D工厂数字模型,从而为工厂提供数字化工具,优化设施管理和工艺流程,提升工厂运营智能化。

2020年5月,美国劳伦斯·利弗莫尔实验室采用多物理场仿真工具ALE3D,为粉末床激光熔融工艺构建了“数字孪生”模型。借助该模型,研究团队通过将模拟结果与X射线及光学成像捕捉到的试验数据进行比较,实现了粉末床激光熔融3D工艺在微观尺度下的模拟实验。

2020年6月,加拿大航空航天公司AV&R为其机器人操作软件BrainWave增加了数字孪生功能,可实时采集生产过程中机器人系统的基本数据,实现机器人系统单元的仿真与可视化。该软件通过实时协调机器人系统所有组件之间的交互,方便工人使用机器人系统执行飞机发动机关键部件的表面精加工,可大幅缩短飞机发动机零件制造或维修的时间,并实现机器人系统的预测性维护,有效减少生产停机时间。

2020年8月,美国海军研究实验室与南卡罗来纳大学签订了一份920万美元的合同,为美国海军舰船开发“数字孪生”系统。该系统将用于海军电气系统的指挥、控制和预测,使舰船操作员能够充分利用舰船的电气系统来满足关键任务需求。南卡罗来纳大学将进行电力和能源系统的建模和机器学习研究,并开发“紧密耦合”软硬件,以演示、测试和验证“数字孪生”控制系统的有效性。“数字孪生”系统将提高美国海军舰船动力系统和平台的弹性、效率、适应性和自主性,并为美国海军舰船上昂贵的电气部件提供实时监测和预测性维护。

2020年8月,美国国家制造科学中心(National Center for Manufacturing Sciences,NCMS)通过国防部“用于维修活动的商业技术计划”(Commercial Technologies for MaintenanceActivities,CTMA)为一架1985年开始服役的B-1B“枪骑兵”战略轰炸机创建整机数字孪生模型,为供应商相对单一或缺乏的老旧备件的生产制造提供便利。该数字孪生模型的创建便于维修人员使用虚拟现实和光学设备进行检验、培训和维护活动,进行飞机性能预测,实时诊断飞机结构的健康状况,以实现轰炸机服役到2040年的目标。

3. 行业联盟推进数字孪生技术标准化发展

2020年2月,美国工业互联网联盟正式发布《工业应用中的数字孪生:定义、行业价值、设计、标准及应用案例》(Digital Twins for Industrial Applications: Definition, Business Values, DesignAspects, Standards and Use Cases)白皮书,旨在寻求“降本、提质、增效”有效途径的商业领袖、系统架构师,以及在数字孪生领域从事研究、开发、部署和测试实践的相关人员,提供数字孪生在工业应用中的操作指导。该白皮书从工业互联网的视角阐述了数字孪生的定义、商业价值、体系架构及实现数字孪生的必要基础,通过不同行业的实际应用案例阐释了工业互联网与数字孪生的关系。

2020年5月,美国Ansys、微软、戴尔、澳大利亚Lendlease等公司共同宣布成立数字孪生联盟,旨在制定数字孪生路线图及行业应用指南,开发相关标准,增强数字孪生的可移植性和互操作性,推动数字孪生技术在更多行业的应用。该联盟在成立短短几个月的时间内,已有来自全球政府、工业界、学术界的150余会员加入。美国空军研究实验室、通用电气、诺斯洛普·格鲁曼(NorthropGrumman)等军工巨头均是该联盟的创始成员,其在数字孪生技术应用方面的成功经验将为数字孪生技术推广应用奠定坚实基础。

2020年8月,数字孪生联盟与工业互联网联盟达成协议,共同加快数字孪生技术的开发、应用,并创造经济效益。合作内容主要包括:在标准化要求方面进行协作;通过协调技术组件及其他要素来实现互操作性;协调在术语、安全、模型和支撑技术等方面的工作,以便实现在各领域内应用;加强信息交流,联合举办研讨会和拓展市场营销。

4. 对中国的影响与启示

当前,数字孪生技术应用的主阵地是制造业,也是推进实施智能制造的重要使能技术。美国、德国、中国等国家的工业界、学术界在数字孪生与工业4.0及智能装备/工厂/服务相结合方面开展了大量研究。数字孪生技术已经开始在复杂产品研制、生产与运行维护等多环节部署应用。

中国数字孪生技术还处于初步探索与实践环节,面临诸多发展难题,推进数字孪生技术深入应用可从以下两个方面入手:一是加强数字孪生技术的顶层谋划,在相关规划、计划中明确数字孪生技术的应用战略和目标,搭建数字孪生关键技术、标准规范、软硬件配套等总体发展架构,制定数字孪生技术发展路线图;二是以需求迫切、基础较好、潜力巨大的应用场景为突破口,前瞻性地开展“数字孪生”项目,在重点领域、重点环节率先实现应用突破。

(三) 5G技术与先进制造融合加速,工业机器人、智能工厂成为5G部署重点

2019年11月,英国市场研究机构IHS Markit发布《5G经济——5G将如何对全球经济做出贡献》(How 5G Will Contribute to the Global Economy),该报告指出,到2035年,全球范围5G行业应用的经济贡献将达到13.2万亿美元,其中对制造业的贡献最为明显,5G将带动全球制造业新增产出4.7万亿美元。制造业将成为除移动领域外,受5G影响最大的行业。2020年,多国着力开展5G技术在制造领域的应用部署,5G与先进制造融合开始加速。

1. 5G与工业机器人、机器视觉等技术融合大幅提升生产效率

2020年2月,奥迪(Audi )与爱立信公司共同启动了人机交互5G技术试点应用项目。在该项目中,连接了5G网络的工业机器人负责将安全气囊模块安装到奥迪汽车的方向盘中。由于5G技术实现了端到端仅约1毫秒的超低时延,一旦有人手穿过机器人的光幕,机器人上配备的安全传感器会即时反馈,机器人就会自动停止运转,保障了生产过程中工人的人身安全,高效实现机器人与工人的顺畅协作。

2020年6月,高通公司推出了专为机器人设计的高集成度整体解决方案——机器人RB5平台。该平台也是全球首个支持5G和AI的机器人平台,采用了专为机器人应用而设计的高通QRB5165处理器,拥有强大的异构计算架构,以及领先的第五代高通人工智能引擎,可实现每秒15万亿次运算(15TOPS)的性能,能够运行复杂的人工智能和深度学习任务。此外,该机器人平台还搭载了可支持7个并行摄像头的强大图像信号处理器和专门面向增强视频分析的计算机视觉引擎,并且可通过配套模组实现对4G和5G的支持,为5G在机器人和智能系统领域的广泛应用奠定基础。

2020年10月,韩国电信公司与现代重工集团现代机器人科学公司宣布联合推出5G智慧工厂工业机器人。这款机器人集成了5G、云、智慧工厂平台技术,可代替人类执行高速、超重、高危险性的工作,比协同型机器人的速度更快,负荷更大。5G智能工厂工业机器人除提供设备管理、生产状态管理、任务管理等基本功能外,还具备机器人及其他设备联动生产任务管理、机器人故障诊断与寿命预测、机器人状态及生产分析报告等新功能。

2020年10月,华为发布了工业领域首个基于5G MEC云端协同的工业视觉解决方案。该方案由5GMEC平台、无损压缩SDK、用户面功能、无损解压服务和机器视觉应用App组成。5G MEC工业视觉解决方案可把无损压缩软件集成到5G工业相机上,实现上行高清图像数据3~6倍无损压缩,并通过与华为5G MEC的移动边缘无损解压服务结合,有效解决工业制造领域机器视觉应用中的高清图像传输对无线上行带宽要求过高的问题。该解决方案可助力工业制造客户实现工业视觉方案的快速交付。

2. 5G技术在智能工厂中的应用部署提速

2020年2月,英国政府宣布启动“5G编码”(5G-Encode)项目,研究在工业环境中最具成本效益的5G部署方法。该项目在位于布里斯托的国家复合材料中心(National Composite Center,NCC)部署了5G专用网络,以在工业环境中探索5G专用网络新业务模式,并在实际工作条件下测试网络切片和网络拼接等5G技术。该项目还将研究5G技术在改进复合材料设计和生产过程中的实际应用,开发测试工作将一直持续到2022年3月。

2020年6月,韩国最大的移动运营商SK电讯推出了订阅式智能工厂方案——基于云的MetatronGrand View服务。该服务是基于5G网络的大数据分析解决方案,通过在企业制造设备上安装传感器,收集及分析用于计算设备维护周期的数据,为本地制造商提供定制的大数据分析,帮助其优化设备维护,减少15%的维护费用,提升20%的设备预计使用期限。同期,韩国电信公司与美国康耐视公司(Cognex)合作开发出基于5G的智能工厂管理解决方案——5G Smart Factory Vision。该解决方案依靠5G移动网络连接摄像机并将图像数据实时传输到云网络,提供实时产品监控、云平台、深度学习分析和生产过程的通知警报,可简化生产质量控制流程,降低运营成本。

2020年11月,法国电信运营商Orange与技术设备制造商LACROIX集团合作,在LACROIX的电子器件制造工厂测试5G技术优势。Orange为该工厂设计并部署了基于爱立信设备的室内5G网络,包括四个室内5G天线(Ericsson Dot),其频率可覆盖整个生产空间,以测试工厂环境连通性。此外,Orange负责运营LACROIX和生产工厂之间的虚拟化网络中心,以实现本地数据处理,确保网络性能和效率以及数据安全性。

3. 对中国的影响与启示

5G技术已成为新一代智能制造系统的关键使能技术,其对智能制造的赋能能够帮助制造企业摆脱以往无线网络技术较为混乱的应用状态,对推动工业互联网实施、实现智能制造转型具有积极意义。世界主要经济体均将与智能制造的融合作为5G技术的重要应用方向,开始在工业机器人、数控机床、机器视觉应用及智能工厂中应用5G技术。5G与智能制造的融合,不仅涉及5G网络建设问题,其发展模式、成本及投资回报、工业安全等都是当前及未来需要解决的重点和难点问题。

中国是全球5G建设第一大国,5G基站建设占全球五成,5G终端用户占全球七成。但是,5G在全球制造企业的应用还处于起步发展阶段,中国在加速推进5G技术在制造业应用方面,可通过以下几个方面着力:一是从易到难,先从工业机器人、数控机床等相对简单的应用入手,打通传感器与5G网络链接;二是在建设5G网络的同时,要重视数据平台与典型工业应用程序的同步发展,以解决工业生产中的挑战性问题为导向,形成解决方案;三是5G网络建设中要注意与企业原有工业系统的融合,把5G和原有工业控制系统的接口和互操作的技术问题解决好,再实现原有自动化系统的功能扩展,以保证5G与原有工业控制系统的共存共融;四是建立5G安全防护和测试的标准体系,以确保整个工业信息系统的安全。

(四) 智能工厂建设持续推进,智能化程度稳步提升

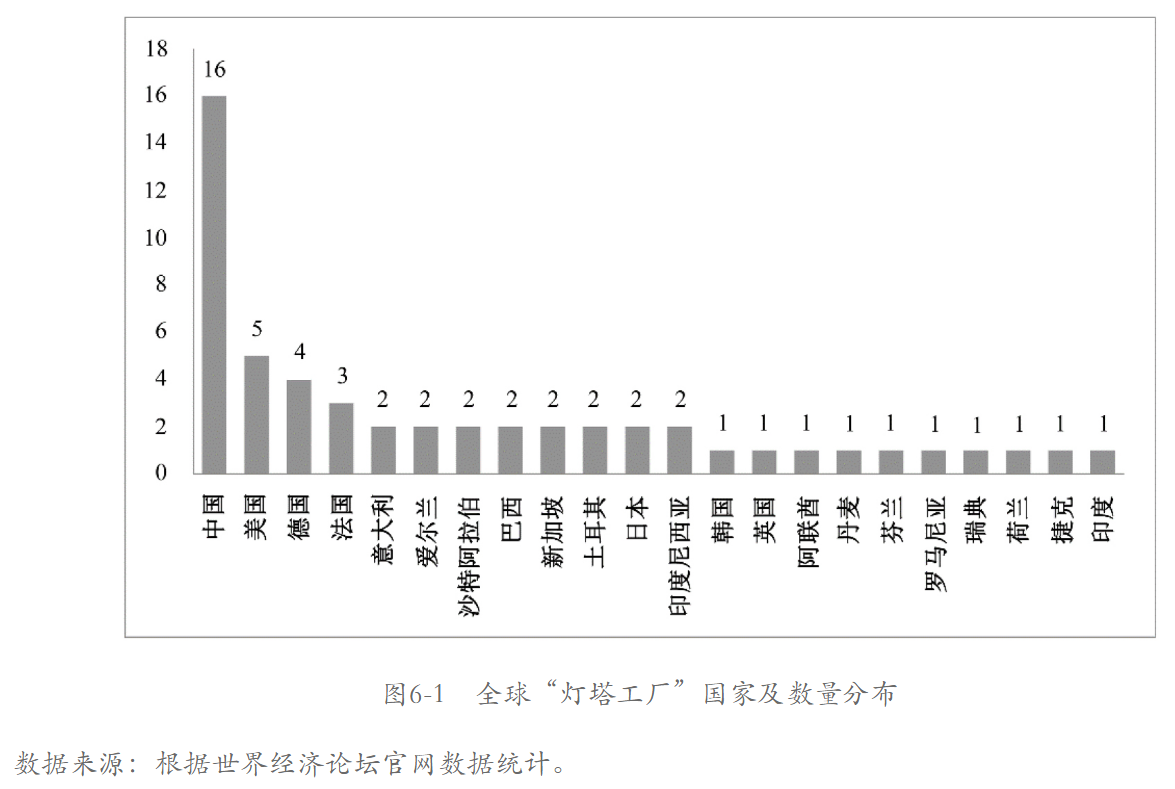

智能工厂通过构建智能化生产系统和网络化分布生产设施以实现生产过程智能化,已成为智能制造实施的重要载体。2020年,全球工业企业继续推进智能工厂建设,数字孪生、工业大数据、工业机器人及工业物联网等工业4.0技术在智能工厂建设中的应用不断增多;软件供应商持续扩展智能制造系统平台的功能,助力制造业智能化水平提升;全球“灯塔工厂”持续增多,中国“灯塔工厂”数量领跑全球。

1. 全球“灯塔工厂”持续增多,中国“灯塔工厂”数量领跑世界

2020年1月,世界经济论坛公布新增18家“灯塔工厂”,其中中国有10家。9月,论坛宣布再次增加10家“灯塔工厂”。截至2020年12月,全球“灯塔工厂”已扩展至54家(主要分布如图6-1所示),其中中国16家,是拥有最多“灯塔工厂”的国家。“灯塔工厂”被视为第四次工业革命的领导者,由世界经济论坛及麦肯锡咨询公司从全球上千家制造企业中考察遴选而来。“灯塔工厂”是“数字化制造”和“全球化4.0”的示范者。对企业而言,入选“灯塔工厂”意味着在大规模采用新技术方面走在世界前沿,并在业务流程、管理系统、工业互联网、数据系统等方面都有着卓越而深入的创新,能形成快速反应市场需求、创新运营模式、绿色可持续发展的全新形态(见图6-1)。

2. 更多企业积极利用工业4.0技术,加速工厂车间智能化发展

2020年3月,美国福特汽车公司通过新的监控与分析技术,利用冲压过程产生的各类数据,对冲压生产线工艺过程进行实时优化和控制,推动冲压生产线智能化发展。福特公司利用监控技术实时监控生产过程中的信息,利用模式识别技术进行数据分析,可确定与零件成形性相关的各类参数,以此改进零件设计和工艺操作。

2020年7月,英国BAE系统公司公布了为研发制造新型战斗机“暴风”在建的智能工厂的情况。该工厂集成了数字孪生、智能工作站、3D打印及机器人等技术,应用于新型战斗机的研制与生产。其中,数字孪生技术用于“暴风”战斗机设计研发,还可为其全生命周期的各环节提供支持;激光熔融3D打印机Stratasys F900用于生产样件、模具及战斗机零部件;智能工作站集成了增强现实、3D光学投影、机器视觉等数字化技术,可实现工业机器人与工人的安全无缝协同。该工厂通过集成先进制造技术、数字化技术,将大幅缩短战斗机研制生产周期,实现战斗机制造模式的变革。

2020年10月,西班牙航空航天公司Alestis采用以色列Plataine公司的工业物联网(IndustrialInternet of Things,IIoT)解决方案对其复合零件制造工厂进行制造优化。Plataine的工业物联网解决方案可使生产流程自动化并优化切削工艺,减少了人为错误,从而减少生产延期,提高生产效率。该方案还具备自动记录和报告功能,并可实现从原材料到最终产品的完全可追溯性。

3. 智能制造平台能力显著提升,助力生产优化

2020年4月,西门子发布全新智能定位系统软件,用于扩展Simatic RTLS(实时定位系统)定位平台,充分体现了数字孪生的应用特色。该款基于Web的软件可实现对动态数据的分析和可视化、事件处理以及直接从本地ERP系统或MES系统进行数据关联。同时,该软件可基于位置数据帮助用户全方位了解物料流转、订单信息或及时发现潜在的问题区域。这一全新技术呈现出的生产过程透明化管理可使生产和物流流程得以进一步优化。

2020年6月,以色列Plataine公司发布了基于云的生产排产系统4.0版。生产排产系统是Plataine的整体生产优化(Total Product Optimization ,TPO)解决方案套件的一部分,集成了生产计划与管理车间操作功能,并对所有其他生产资源进行优化。新版系统使用基于人工智能技术生成的最优调度,同时利用历史和实时数据、瓶颈预测、设备效率和任务预期持续时间来改进生产计划,进而增加产量、减少浪费,并提高准时交付能力。该系统可充当数字助理,帮助生产人员采用新的自动化方式,根据设定的业务KPI优化工作订单与生产操作,同时还可监视实际生产进度,以不断调整计划。

2020年10月,西门子对MindSphere应用程序进行了补充完善,以扩展其边缘应用程序AnalyzeMyMachine/Condition,以期呈现边缘计算与云计算的智能组合。扩展后的AnalyzeMyMachine/Condition 应用程序可以实现跨机床的数据比较与评估,能够为每台机床设备单独显示警告和运维阈值,有助于客户尽早发现关键偏差,避免由于维修需求而导致的生产中断,从而显著提高机床可用性及生产率。

4. 对中国的影响与启示

全球范围内,数字孪生、工业大数据、工业物联网等工业4.0技术的成熟,以及相关软件系统持续升级完善,促使智能工厂建设不断深入,智能化程度得到有效提升。中国在全球“灯塔工厂”中数量领先,但中国制造企业的智能工厂建设还存在行业分化差距大、系统性规划不足、核心技术对外依赖大等诸多问题。为此,中国制造企业在建设智能工厂时,可从以下几个方面着力:一是围绕企业发展战略,选择有经验的智能制造咨询服务机构,根据自身产品、工艺、设备和订单等特点,合理规划智能工厂的建设蓝图;二是利用智能技术实现数控设备、工业机器人及其他自动化程度较低的制造设备的集成,提高制造单元的智能化水平,提高生产效率;三是积极推进工业物联网、协作机器人、增强现实、工厂仿真等新技术在车间工厂的应用,打造智能生产线/车间/工厂;四是加强业务流程管理规范、设备点检维护标准、智能工厂系统集成标准及主数据管理标准等规范与标准的制定,提升智能制造的基础保障能力。